一、医药行业超纯水设备概述

水是药品、医疗机械、保健品等生产中必不可少的重要原料,水质的好坏直接影响产品的质量,使用符合药品质量要求的清洁用水、无菌注射用水,是制药企业通过GMP认证,是适合国际药品质量发展需求的重要内容。根据客户的原水水质和除盐系统达到医药行业用水的特殊要求,对整个超纯水设备进行全面的分析和合理的设计,使超纯水处理系统各个工艺环节得到有效控制,以实现超纯水设备经济与技术的双结合。

二、超纯水设备的优越性

与传统的蒸馏法相比较,以反渗透法为基础的联合了最新电去离子(EDI)技术的新工艺具有明显的优越性和先进性。

1、高效节能

蒸馏法系历史最为悠久的医药用水制备工艺,主要有多级蒸馏、高压分级蒸馏和离心净化蒸馏几种工艺。所有蒸馏方法均需要在120℃无菌状态下进行,因此,运行当中能源的消耗相当大;同时,因为温度较高,所有设备组成部分必须耐受高温冲击,超纯水设备的造价及维护费用高昂。EDI工艺采用非常成熟的反渗透技术,结合高效臭氧消毒方法,整个超纯水系统工作于常温、低压状态,设备投资省,运行维护费用低,可靠节能,膜处理法的运行成本仅为蒸馏方法的12-15%,非常经济,极具竞争力。

2、稳定可靠

随着工业化进程的不断加快,大量而成份复杂的废物排放使世界范围的污染变得日益严重,其中水资源的污染较之以往更加严峻。易挥发有机污染物因其沸点大都低于水的汽化温度,如不加处理,蒸馏过程中极易进入产成水中,单纯蒸馏方法无法将其有效去除,必须倚重活性碳吸附等过滤办法,增加了系统和水质的不稳定性。膜法工艺采用多介质过滤器进行预处理;反渗透膜的微孔透过式工作原理保证了去除水体中所有较大的离子、分子,可以轻松去除分子直径更大的易挥发有机污染物质,从根本上保证有机物指标达到药典规定指标。

3、先进环保

膜法联合工艺替代传统纯蒸馏方法已经成为当今世界医药用水生产技术的主流。近年来代表制药用水制备工艺最高技术水平的连续电去离子技术的出现,促使医药用水制备工艺摒弃伴生废酸、废碱污染的传统离子交换技术,令系统实现全自动计算机控制,连续生产,安全无污染。

三、15T/H医药行业超纯水设备工艺流程

EDI工艺从水中去除不想要的离子,依靠在淡水室的树脂吸附离子,然后将它们迁移到浓水室中。

离子交换反应在模块的淡水室中进行,在那里阴离子交换树脂释放出氢氧根离子(OH-)而从溶解盐(如氯化物、Cl-)中交换阴离子。同样,阳离子交换树脂释放出氢离子(H+)而从溶解盐中(如钠、Na+)交换阳离子。

从水流中去除离子的吸附步骤,在模块中的停留是有限的(近似10~15秒)。当被吸附时,离子仅仅被外在的直流电场驱动迁移。

一个直流(DC)电场通过放置在组件一端的阳极(+)和阴极(-)实现。电压驱动这些被吸收的离子沿着树脂球的表面移动,然后穿过离子选择性膜进入浓水室。直流电场也裂解水分子形成氢氧根离子和氢离子:H2O=OH-+H+离子交换膜由垂直线表示,这些垂直线根据离子穿透性的不同标注成不同的几项。因为这些离子选择性膜不允许水穿过,所以他们对水流来说是个屏障。超纯水设备制水主要的流程如下:原水→原水加压泵→多介质过滤器→活性炭过滤器→软水器→精密过滤器→第一级反渗透 →PH调节→中间水箱→第二级反渗透→纯化水箱→纯水泵→微孔过滤器→用水点。

四、医药行业超纯水设备工程客户案例

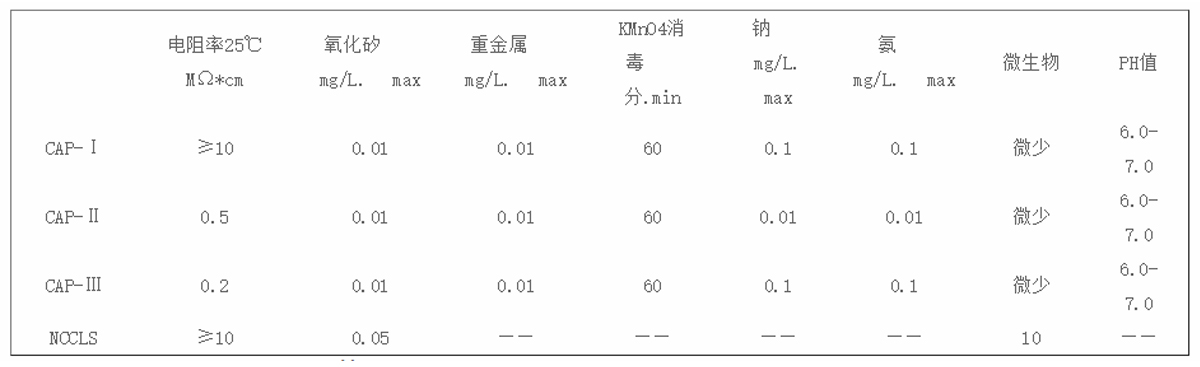

美国临床病理学会CAP试药级用水标准/美国临床检查标准化委员会NCCLS用水标准。

五、超纯水设备执行工程与水质标准

本套医药行业用超纯水设备完全符合国家标准,满足客户的需求。

六、影响EDI超纯水设备运行的因素

1、EDI进水电导率的影响。在相同的操作电流下,随着原水电导率的增加EDI对弱电解质的去除率减小,出水的电导率也增加。如果原水电导率低则离子的含量也低,而低浓度离子使得在淡室中树脂和膜的表面上形成的电动势梯度也大,导致水的解离程度增强,极限电流增大,产生的H+和OH-的数量较多,使填充在淡室中的阴、阳离子交换树脂的再生效果良好。

2、工作电压-电流的影响。工作电流增大,产水水质不断变好。但如果在增至最高点后再增加电流,由于水电离产生的H+和OH-离子量过多,除用于再生树脂外,大量富余离子充当载流离子导电,同时由于大量载流离子移动过程中发生积累和堵塞,甚至发生反扩散,结果使产水水质下降。

3、浊度、污染指数(SDI)的影响。EDI组件产水通道内填充有离子交换树脂,过高的浊度、污染指数会使通道堵塞,造成系统压差上升,产水量下降。

4、硬度的影响。如果EDI中进水的残存硬度太高,会导致浓缩水通道的膜表面结垢,浓水流量下降,产水电阻率下降;影响产水水质,严重时会堵塞组件浓水和极水流道,导致组件因内部发热而毁坏。

5、TOC(总有机碳)的影响。进水中如果有机物含量过高,会造成树脂和选择透过性膜的有机污染,导致系统运行电压上升,产水水质下降。同时也容易在浓缩水通道形成有机胶体,堵塞通道。

服务热线:0755-29354587 186 8207 9914

服务热线:0755-29354587 186 8207 9914

服务热线:0755-29354587 186 8207 9914

服务热线:0755-29354587 186 8207 9914

服务热线:0755-29354587 186 8207 9914

服务热线:0755-29354587 186 8207 9914